「このラインがまた止まった…」

「定期巡回とベテランに頼っている」

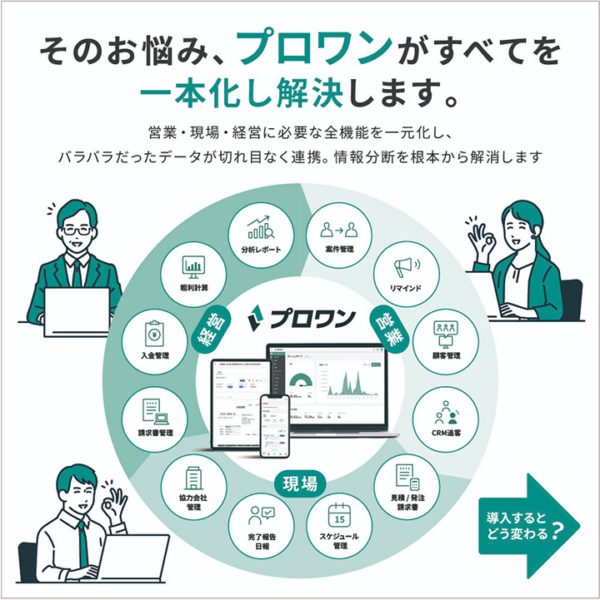

突発的な故障の頻度が増えると、人手がすぐに足りなくなります。そこで設備保全管理DXの全体像から他社の成功事例、DX化の導入ステップ、自社に合った設備保全管理DX向けのツールまでを、一つひとつ紐解いていきましょう。

CONTENTS

設備保全管理DXとは?実現できること

設備保全管理DXとは、SaaS、IoTセンサー、AI、クラウド技術を活用して、設備の状態監視から故障予測、保全計画の最適化まで、業務全体を圧倒的に改善する取り組みのことです。

現場の実例としては、振動センサーが24時間365日設備の異常振動を監視し、AIが過去のデータパターンから「3日後に軸受けが故障する可能性が80%」といった具体的な予測をしています。その情報を担当者がスマホで確認して、最適なタイミングで部品交換を実施できます。

| 項目 | DX導入前の設備保全 | DX導入後の設備保全 |

|---|---|---|

| イメージ |  |  |

| 記録 | 紙やExcelでの記録管理 | クラウド上でのリアルタイムデータ共有 |

| 監視 | 定期的な巡回点検 | センサーによる24時間連続監視 |

| 予測 | 経験と勘に頼った故障予測 | AIによる高精度な故障予測 |

| ノウハウ | 属人的 | デジタル標準化 |

| 保全方式 | 事後保全中心 | 予知保全中心 |

1. 従来の設備保全との大きな違い

これまでの設備保全では、ベテラン技術者が機械の音や振動を五感で感じ取り、「そろそろ危ないかもしれない」という経験則で判断していました。点検記録は紙の帳票に手書きで記入され、月末にExcelに転記する作業をしている企業もあります。

設備保全管理DXでは、このようなアナログで属人的な業務プロセスが、データドリブンな意思決定プロセスへと変わります。例えば、温度、振動、電流値といった設備の状態データが自動的に収集され、過去の故障パターンと照合することで、微細な異常も検知できるようになりました。

2. 突発故障を未然に防ぐ予知保全

予知保全とは、設備の劣化傾向を継続的に監視し、故障が発生する前に最適なタイミングでメンテナンスする保全手法です。従来の時間基準保全(TBM)では、まだ使える部品を定期交換で廃棄したり、逆に想定より早く劣化した部品が突発故障を引き起こしたりすることがありました。

予知保全システムでは、振動解析や油分析、サーモグラフィーといった診断技術をIoTセンサーで自動化します。例えば、モーターの振動データを「1秒間に1,000回」という高頻度で取得し、周波数解析によって軸受けの摩耗進行度を数値化し、具体的な交換推奨レベルを予測してくれます。

3. 属人化したノウハウを資産に変える

設備保全管理DXでは、「あの人ではないと直せない」といった暗黙知を形式知へと変換し、組織共有の資産にします。ARグラスを装着したベテランの視点を録画し、「ここの音を聞き分ける」「この部分の色の変化に注目」といった映像で共有する動画マニュアルは、その一例です。

AIによる診断支援では、過去の故障事例と対処法をデータベース化し、症状を入力すると最適な対処法を提案するシステムを構築できます。デジタル作業指示書では、タブレット上で手順を確認しながら作業を進め、完了項目をチェックすることで作業品質を標準化してくれます。

設備保全管理DXのリスク診断

設備保全管理DXの必要性は理解できても、「うちの会社には本当に必要なのか」と疑問に思うかもしれません。以下のリスク診断で、現在の保全管理の課題を見える化してみましょう。3つ以上該当する場合は、設備保全管理DXの導入を検討すべきタイミングです

| 診断項目 | リスクレベル |

|---|---|

| 5年以内にベテランが退職するが、技術継承が進んでいない | 高 |

| 保全担当者の「月40時間超の残業」が常態化している | 高 |

| 新人が一人前になる前(3年未満)に離職してしまう | 中 |

| 「特定の人しか扱えない」属人化した設備がある | 高 |

| 月1回以上、予期せぬ設備停止が発生している | 高 |

| 保全履歴が紙やExcel管理で、過去事例の検索に時間がかかる | 中 |

| 予備品の欠品により、必要な時に部品がないことがある | 高 |

| 稼働率や故障率などのKPIを正確に把握できていない | 中 |

| 設備故障による遅延で、年数回クレームが発生している | 高 |

| 保全コストが売上高の3%を超え、削減圧力がある | 中 |

| 老朽設備の更新判断に必要なデータが不足している | 中 |

| 監査やISO審査で、保全記録の不備を指摘された | 中 |

設備保全管理DXの成功事例3選

CASE1. 空調設備における株式会社浅岡メンテナンスの事例

空調の販売・施工・メンテナンスを手掛ける株式会社浅岡メンテナンスは、設備管理ができる業務管理システムを導入し、Accessやホワイトボードで行っていた管理体制を一新しました。このシステムの特徴は以下のとおりです。

| 特徴 | 活用方法 | 効果 |

| 顧客・案件情報一元化 | 過去の作業履歴や資料を案件ごとに蓄積 | 問い合わせ時に情報を遡れない課題を解消 |

| リアルタイムスケジュール | ホワイトボードを廃止しクラウドカレンダーで管理 | 帰社や電話確認の手間をなくし、予定の重複を防止 |

| モバイル・マップ連携 | スマホで現場情報を確認し、地図アプリを直接起動 | 現場作業者の移動と情報確認をスムーズ化 |

| 業務フロー統合 | 見積もりから請求と入金管理までシステム内で完結 | 各担当者が請求管理まで行い、特定個人の負荷を分散 |

これまで個人任せになっていたフロンガスや産廃関連などの法的書類の管理について、提出状況を把握できるようになりました。また、請求書発行などの業務を各担当者が自律してできるようになり、代表者に集中していた管理業務の負荷が分散されて、業務効率が向上しています。

空調設備の事例

- ホワイトボード管理の廃止により、電話確認や帰社の必要がないリアルタイムな予定調整を実現

- 現場住所から直接マップを開ける機能により、移動時の現場確認の手間を削減

- Accessによる簡易管理から脱却し、必要な情報を探す時間を大幅に短縮

- 蓄積された顧客データを活用し、機器更新やメンテナンスの能動的な提案が可能に

CASE2. 電力設備保守における中堅インフラ企業の事例

電力設備の保守を担う中堅インフラ企業は、ARグラスによる遠隔作業支援システムとAIによる故障診断支援システムを使って、技能伝達向上と業務効率化を加速させました。具体的なシステムの活用方法は主に4つです。

| 特徴 | 活用方法 | 効果 |

| AR遠隔作業支援 | ベテランと視界を共有しリアルタイムに指示 | ベテランの現場出動を月15回から3回へ削減 |

| AI故障診断支援 | 過去20年分の故障事例から原因と対処法を提示 | 若手の作業ミス率を8%から2%へ低減 |

| デジタル研修 | 座学に加えVR・AR技術を教育に活用 | 技術研修時間を100時間から40時間へ短縮 |

| ナレッジ活用 | 症状入力による的確な初動対応のガイド | 経験不足による判断のばらつきを解消 |

ベテラン技術者がリモートで若手を指導できるようになったことで、一人前になるまで育成期間を短縮できました。さらに、ベテラン技術者はより高度な改善活動や技術開発に時間を割けるようになり、組織全体の技術力が向上しています。

電力設備保守の事例

- ベテランの現場出動回数が80%削減され、指導負担が大幅に軽減

- AIのサポートにより、若手でも的確な初動対応が可能になりミスが75%減少

- VR/ARを活用した研修効率化で、座学時間を60%削減

- 定年を迎える技術者のノウハウをデジタル化し、円滑な継承を実現

CASE3. 消防設備管理における真弓興業株式会社の事例

創業60年以上の実績を持つ真弓興業株式会社は、設備管理機能があるオールインワンシステムによって、紙とExcel中心の煩雑な書類管理や部署間の情報共有の課題を解決しました。システムによる主な効果は次のとおりです。

| 特徴 | 活用方法 | 効果 |

|---|---|---|

| ファイル管理 | 写真やファイルを案件ごとに集約 | 過去データの検索時間を大幅削減 |

| 見積もり作成 | メンテナンス部での見積書と実行予算の電子化 | 紙の回覧が不要になり作成時間短縮 |

| リアルタイム情報共有 | 部署間の情報伝達を通知機能で即座に共有 | 現場との情報の行き違いを防止 |

| 案件一元管理 | 営業、メンテナンス、東京支社で統一運用 | 属人的な管理方法を標準化 |

大阪府堺市を拠点に全国展開する同社では、月300件の点検業務と工事案件の情報管理を電子化し、紙ファイルの紛失リスクをゼロにするとともに業務効率を大幅に改善しました。

消防設備管理の事例

- 保守期限切れの原価管理システムから最新の設備保全管理システムへ移行

- 静岡と沼津間60kmの物理的距離を超えた情報共有体制を構築

- 担当者個人への負荷集中から組織的なチーム管理体制への転換を実現

- 官公庁と民間の多様な案件における収支の見える化により経営判断力が向上

設備保全管理DXを始める3ステップ

STEP1. 現場の課題と目的を明確化

設備保全管理DXの第一歩は、「なぜDXが必要なのか」を明確にすることです。そのため、実施すべきは現場の保全業務の棚卸しになります。

保全担当者が1日をどのように過ごしているか、1週間の業務時間記録を取ってみましょう。「点検に3時間、記録作成に2時間、会議に1時間…」といった具体的な数字がわかります。

| チェック項目 | 記入例 |

|---|---|

| 突発故障の発生頻度と影響度 | 月何回、1回あたりの損失額 |

| 保全作業の内訳 | 事後保全、予防保全、改良保全の比率 |

| 保全コストの内訳 | 人件費、部品費、外注費の割合 |

| 保全KPIの現状値 | MTBF、MTTR、稼働率など |

| 技能レベル別の人員構成 | ベテラン、中堅、若手の比率 |

次に、これらの課題に優先順位をつけます。「稼働率を5%向上させたい」「保全コストを20%削減したい」といった定量的な目標を設定することで、投資対効果の判断基準が明確になります。

STEP2. スモールスタートで費用対効果を検証

全設備にセンサーを設置するような大規模投資は避けて、最も効果が期待できる1つの設備やラインから始める「スモールスタート」が、設備保全管理DXの鉄則です。特に故障頻度が高い、または故障時の影響が大きい設備を選ぶことで、短期間で成果を実感できるでしょう。

スモールスタートの進め方

- 重要度と実現可能性で評価し、最適な1設備を選定する

- 既存のセンサーデータや点検記録を収集し、故障パターンを分析する

- 必要最小限の機能でシステムを構築し、実際の運用でテストする

- 定量的な効果を測定し、システムの調整と最適化を実施する

STEP3. 全社展開に向けた体制づくり

全社展開のフェーズでは、DX推進チームの組織化をして、IT部門と現場の橋渡し役となる「DX推進リーダー」を任命しましょう。部門横断的なプロジェクトチームを編成すると、技術導入だけでなく、外部ベンダーとの窓口も一本化できて、スムーズな導入が可能になります。

| 期間 | 実施内容 | 達成目標例 |

|---|---|---|

| 1期(6ヶ月) | 主要設備へのセンサー設置、基本システム構築 | 主要設備の稼働率5%向上 |

| 2期(6ヶ月) | 全設備への展開、AI診断機能の追加 | 突発故障50%削減 |

| 3期(12ヶ月) | 保全業務の完全デジタル化、予知保全の本格運用 | 保全コスト20%削減 |

さらに人材育成も並行して進めます。ツールの操作研修、データ分析の基礎知識、IoT機器のメンテナンス方法など、新しいスキルセットの習得が必要です。

設備保全管理DXにおすすめのサービス

1. 紙の点検表から脱却する保全管理システム

日々の点検記録や作業報告書をデジタル化する保全管理システム(CMMS)は、設備保全管理DXの基盤となる重要なツールです。点検スケジュールの自動生成、部品在庫との連携、作業指示書の配信、KPIの自動集計など、保全業務全体を効率化する機能を備えています。

スマホやタブレットでの入力に対応していることは必須条件で、作業現場で手袋をしたまま操作できるか、オフライン環境でも使えるかといった、現場の使い勝手を確認しましょう。音声入力やバーコード読み取り機能があれば、さらに作業効率が向上します。

2. 導入実績が豊富な予知保全システム

予知保全システムには「振動診断に特化したタイプ」「画像解析を活用したタイプ」「複合的なセンサーデータを統合分析するタイプ」などがあります。自社の設備特性に応じて、最適なシステムを選択することが重要です。

サービスとしては、富士電機「Maintenance Station」やYOKOGAWA「eServ」、日鉄テックスエンジ「UNIVEAM4」などが有名です。

予知保全システムを選ぶポイント

- 故障予測の的中率などの診断精度

- 故障何日前に検知できるか

- 回転機械、静止機器、制御機器などの対応範囲

- センサー設置から運用開始までの期間

- 24時間対応、オンサイト対応の有無などのサポート体制

- 将来的な機能追加やカスタマイズの柔軟性

3. 現場作業を支援するスマートグラス

AR(拡張現実)技術を搭載したスマートグラスは、ハンズフリーで情報確認や遠隔支援を受けられるツールです。特に両手を使う作業が多い保全現場では、その真価を発揮します。

スマートグラスの視界には、設備の配線図や過去の故障履歴、作業手順書などが表示されます。初めて触る設備でも、ARで部品名称や取り外し順序が表示されるため、作業ミスを大幅に削減できます。また、グラスに搭載されたカメラで現場の様子を共有し、遠隔地の専門家からリアルタイムでアドバイスを受けることも可能です。

選定時は「バッテリー持続時間、装着時の快適性、防塵防水性能」などを重視しましょう。長時間の装着でも疲れにくい軽量モデルがおすすめです。現場型のスマートグラスでは、現場DXソリューション「Xacti LIVE」、遠隔作業支援DX「みらいコネクト」、遠隔臨場ソリューション「Generation-Eye」などがあります。

設備保全管理DXで業務効率化と人材定着へ

設備保全管理DXは、単なる流行りの概念ではありません。人材不足と設備老朽化という避けられない課題に対する、現実的な解決策です。現場の声に耳を傾け、一緒に課題を解決していく姿勢こそが、設備保全管理DXの成功につながります。